Neuere Schaumlöschverfahren

Schaumerzeugung auf chemischem Wege

Ein bemerkenswerter Unterschied zeigt sich im Entwicklungsgang der Großschaumgeräte und –anlagen 1) in Amerika gegenüber Europa, insbesondre gegenüber Deutschland. Das Ergebnis dieser verschiedenartigen Entwicklung ist, daß in Amerika auch heute noch Großschaumanlagen nach dem Naß- oder Zweiflüssigkeitssystem bevorzugt werden, während man sich in Deutschland mehr auf die Entwicklung und Anwendung des Einheitspulversystems geworfen hat. Ein Grund liegt darin, daß das Zweiflüssigkeitssystem, bei dem die chemischen Lösungen in getrennten Rohrleitungen nach der Schaumerzeugungstelle gepumpt werden, sich für die oft räumlich riesenhaft ausgedehnten Anlagen in Amerika und in ändern Rohölgewinnungsländern besser eignet als das trockene Einheitspulververfahren. Bei diesem muß man zum Zweck einer guten Schaumbeschaffenheit allzulange Rohrleitungen vermeiden und kann auch nicht ohne weiteres die großen Schaummengen in der Zeiteinheit erzeugen wie bei einer Zweiflüssigkeitsanlage von entsprechendem Ausmaß. Beachtenswert ist auch eine gewisse gegensätzliche Anschauung hinsichtlich der Zähflüssigkeit, die der im Schaumerzeuger hergestellte Löschschaum haben soll.

In Deutschland steht man auf dem Standpunkt, den Löschschaum im Erzeuger vollkommen fertigzustellen, ihn also „ausentwickeln" zu lassen. Bei dem Minimax-Erzeuger z. B. wird durch die Saugwirkung der geneigten Ejektoren zunächst ein Gemisch aus Wasser und Einheitspulver gebildet. Die sofort einsetzende Einwirkung der sauren auf die basischen Chemikalien und die damit verbundene Kohlendioxydentwicklung läßt man hier in einem zylindrischen Gefäß, in das die Ejektoren münden, einigermaßen zur Auswirkung und zum Abschluß kommen. Man führt also im Schlauch oder in der Rohrleitung einen bis zu einem gewissen Grade „fertig entwickelten" oder „ausentwickelten" Schaum zur Brandstelle 2).

Besonders in der amerikanischen Schaumlöschtechnik dagegen geht man von dem Gesichtspunkt aus, im Erzeuger selbst die Schaumherstellung lediglich einzuleiten, sie auf dem Wege zur Brandstelle in der Rohrleitung oder im Schlauch fortzusetzen und sie erst auf dem Brandherde selbst, nachdem der Schaum aufgegossen oder aufgespritzt ist, zu vollenden. Man arbeitet also mit „Nachentwicklung" des Schaumes, hauptsächlich weil man dann nur ein kleineres Volumen durch die Leitungen zu befördern braucht und den Schaum während des Strömens in den Leitungen und beim Aufbringen leichtflüssiger und beweglicher halten kann.

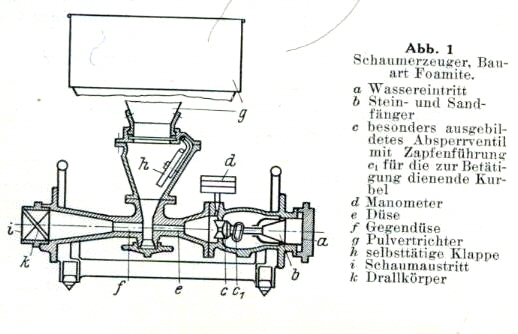

Ein Schaumerzeuger, der nach diesen Grundsätzen gebaut ist, ist in Abb. l dargestellt. Das Betriebswasser strömt hierbei unter einem Druck von 2 bis 8 at durch den Wasseranschluß zu, durchfließt einen Stein- und Sandfänger und das Absperrventil c.

Dieses ist so ausgebildet, daß es nicht mit einer einzigen ruckartigen Bewegung des Ventilhebels vollständig geschlossen werden kann, sondern mit einer kurzen Pause im Schließvorgang, so daß plötzliche Wasserstöße vermieden werden. Das durchströmende Wasser gelangt in die nach besonderen Gesichtspunkten ausgebildete Düse e und tritt aus ihr in Form eines freien Strahles aus. Dieser Strahl tritt in die Gegendüse / ein und saugt durch die hierbei in Erscheinung tretende Ejektorwirkung das Einheitstrockenpulver aus dem Trichter g an. Die Ventilklappe h schließt bei einer plötzlichen Stockung des Schaumabganges selbsttätig die Trichtermündung ab und ver. hindert damit .das Eindringen von Wasser in den Pulvervorrat. Der im Beginn seiner Entwicklung stehende Schaum tritt durch den Abgang i in den Schaumschlauch. Ein davor befindlicher Drallkörper Je hat den Zweck, die Pulverbestandteile mit dem Wasser inniger und rascher zu mischen.

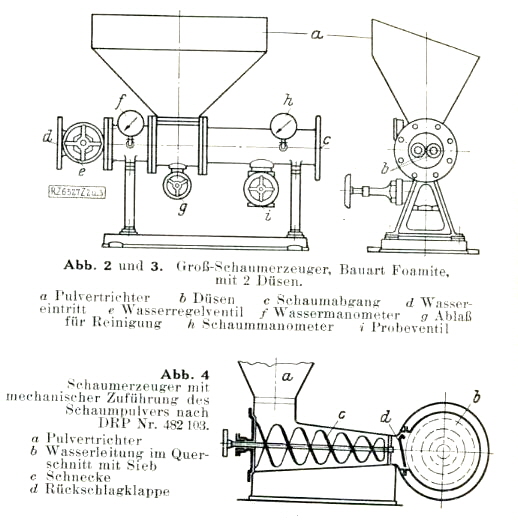

Abb. 2 und 3 zeigen einen Schaumerzeuger dieser Bauart für größere Schaumleistung mit zwei Düsen, der ausschließlich ortfest benutzt wird. Das Einheitspulver kann bei dieser Ausführung nicht mehr mit der Hand aus Blechbüchsen in den Trichter eingefüllt werden, sondern fällt aus einem Blechbunker von 2 bis 101 Inhalt dem Schaumerzeuger zu.

Eine andre Lösung der Aufgabe, einem unter Druck stehenden Wasserstrom fortlaufend eine ganz bestimmte Pulvermenge beizumischen, ist in Abb. 4 .dargestellt. Das Pulver wird hierbei dem Druckwasserstrom mittels einer von außen mechanisch angetriebenen Schnecke fortlaufend zugeführt. Um jedoch das Eindringen von Druckwasser in die Schnecke zu verhindern, ist es erforderlich, das Chemi-kaliengemisch desto stärker zusammenzupressen, je näher es dem Druckwasserstrom kommt. Zu diesem Zweck wir.d die Förderschnecke und ihr Gehäuse entweder kegelig ausgebildet wie in Abb. 4 oder sie erhält gegen den Wasserstrom hin eine abnehmende Steigung.

Schaumerzeugung auf mechanischem Wege

Bei diesem Verfahren wird Schaum nicht durch die Einwirkung zweier Chemikalien und die dadurch frei werdende Kohlensäure hergestellt, sondern das schaumbildende Füllgas wird auf mechanischem Wege dem entsprechend vorbereiteten Wasser zugesetzt und bildet mit diesem den Schaum. Versuch und Erfahrung haben gezeigt, daß das Füllgas kein inertes Gas (wie z. B. Kohlensäure) zu sein braucht, sondarn daß die überall kostenlos vorhandene Luft ohne weiteres für diesen Zweck verwendbar ist. Man bezeichnet daher dieses Verfahren auch als „Luftschaumverfahren". Theoretisch wären als Füllgase in Schaumform sogar brennbare oder die Verbrennung stark fördernde Gase (wie Sauerstoff) zur Feuerlöschung verwendbar, da das betreffende Gas durch die Wände der feinen Schaumbläschen so gebunden wird, daß es eine unmittelbare Einwirkung auf den Brandherd nicht zeigen kann. Die Bestrebungen zur Herstellung von mechanischem Schaum reichen schon mehrere Jahre zurück. Da es nicht möglich ist, durch mechanische Mischung von Luft mit reinem Wasser einen dauerhaften Schaum herzustellen, fügt man zum Wasser einen sogenannten Stabilisator, z. B. Saponin, Seife, Süßholzsaft, Eiweiß usw., in geringen Mengen hinzu.

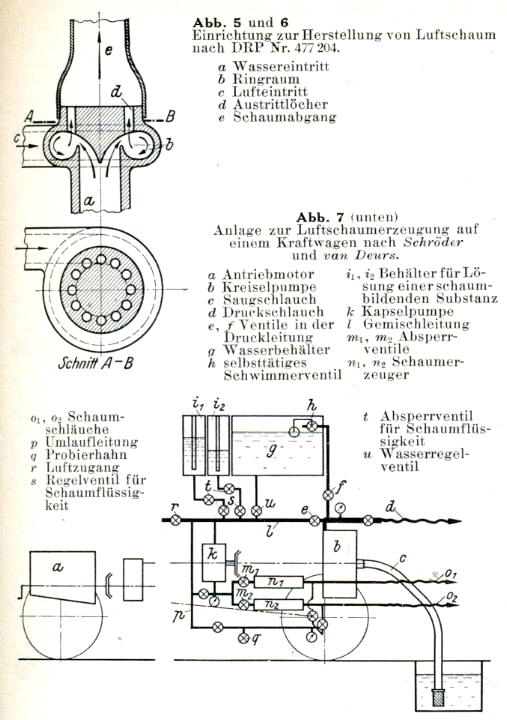

Eine Einrichtung zum Zusatz von Luft zu einem mit Stabilisator versetzten Wasserstrom zeigen Abb. 5 und 6. Andere Verfahren verwenden poröse Füllkörper mit feinen Öffnungen, durch die die Luft in Wasser mit Stabilisator

gedrückt und dabei fein verteilt wird.

Um zu verhindern, daß im Ruhezustande die Lösung in die feinen Luftöffnungen eindringt, hat man auch bereits einen Gummiball verwendet, der mit ganz kleinen Löchern versehen ist. Im Ruhezustand lassen diese Löcher die Lösung nicht durchtreten. Wird jedoch Druckluft in das Innere des Balles geleitet, so werden die Löcher vergrößert, so daß die Luft in feiner Verteilung in die Stabilisatorlösung austreten und mit dieser Schaum erzeugen kann.

Einet gewisse Schwierigkeit bei der Herstellung von mechanischem Schaum besteht darin, die zur praktischen Löschung ausreichenden verhältnismäßig großen Schaummengen in angemessen kurzer Zeit und in einem nicht allzu umfangreichen Apparat fortlaufend zu erzeugen. Eine in dieser Hinsicht bemerkenswerte Lösung bringt das dänische Verfahren von Schröder und van Deurs. Abb. 7 zeigt ein solches Gerät auf einem Kraftwagen-Fahrgestell3).

Die Kreiselpumpe ~b, die in üblicher Weise vom Fahrzeugmotor aus angetrieben wird, saugt durch den Saugschlauch Wasser an. Dieses Wasser kann entweder durch den Druckschlauch d bei geschlossenen Ventilen e und f in normaler Weise zu Löschzwecken verspritzt werden oder es kann, wenn das Ventil zum Druckschlauch geschlossen, das Ventil f dagegen geöffnet wird, in den Wasserbehälter g gedrückt werden. Das selbsttätige Schwimmerventil h hält den Wasserstand im Behälter g stets auf einer bestimmten Höhe, die auch von außen durch ein Schauglas überprüft werden kann. Die beiden kleineren Behälter i± und i2 enthalten je eine Lösung mit 20 vH einer schaumbildenden Substanz (Saponin, Seife, Süßholzsaft usw.) in Wasser. Zwei getrennte Behälter für diese Lösung sind deshalb vorgesehen, um gegebenenfalls mit zwei verschiedenen Schaumbildnern je nach dem Verwendungszweck des Schaumes arbeiten zu können. Beide Behälter sind mit Tauchröhren versehen, die bis nahe auf den Boden reichen und

den Zweck haben, die Ausflußgeschwindigkeiten der Lösungen und damit die Ausflußmenge auch bei sinkendem Flüssigkeitsspiegel gleichzuhalten.

Die Kapselpumpe k, .die mit der Kreiselpumpe ~b auf der gemeinsamen Antriebswelle sitzt, saugt aus der Leitung l das dort vorhandene Gemisch aus Wasser, Saponinlösung und Luft an und drückt es mit 3 bis 5 at durch die Absperrventile m± und w2 in die beiden Schaumerzeuger n± und n2. Diese sind röhrenförmig ausgebildet und enthalten sogenannte ,,Peitschorgane", d. s. umlaufende Körper, die die Luft bei dem herrschenden Druck in Form kleinster Bläschen mit der Flüssigkeit mischen. Ein kleiner Teil der Luft wird hierbei unmittelbar in der Flüssigkeit aufgelöst. Diese noch unter Druck stehende Mischung gelangt aus den Schaumerzeugern in die Schaumschläuche o± und o2. Beim Hindurcjtiströmen vermindert sich allmählich der Druck, die in feinster Bläschenform vorhandene Luft dehnt sich aus und bildet größere Bläschen, während die gelöste Luft ebenfalls wieder aus der Flüssigkeit tritt und Bläschenform annimmt. So entwickelt sich also während des Strömens im Schaumschlauch unter ständiger Volumenvergrößerung Schaum. Die Ausdehnung ist beendet beim Austreten des Schaumes aus einem Strahlrohr oder Gießrohr am Ende des Schaumschlauches. Die Umlaufleitung p hat den Zweck, bei plötzlicher Unterbrechung eines Schaumschlauches der Mischung einen Weg zu öffnen. Zur Prüfung der Schaum-beschaffenheit ist bei q ein Probierhahn angebracht.

Der wesentlich neue Gesichtspunkt bei der Durchführung dieses Verfahrens ist, daß durch die Mischung von Wasser, Stabilisator und Luft nicht unmittelbar Schaum hergestellt wird, sondern zunächst ein unter 3 bis 5 at Druck stehendes Gemisch, das sich erst im Schaumschlauch und beim Aufbringen allmählich zu Schaum ausdehnt (Expansionsverfahren). [M 6527]

Düsseldorf Dipl.-Ing. F. Pachtner

1) s. a. A. Rarsten, Z. Bd. 73 (1929) S. 1322.

2) s. a. F. Pachtner: Dickflüssiger oder dünnflüssiger Feuerlöschschaum?, Feuerpolizei Bd. 33 (1931) S. 54.

3) s. a. F. Folke, Feuerschutz Bd. 10 (1930) Nr. 8 S. 188.

Quelle: VDI Zeitschrift Bd. 75, Nr. 38, v. 10. Sept. 1931, S. 1202 - 1203